상세설명

먼저 다이캐스팅의 개요를 설명 드리겠습니다.

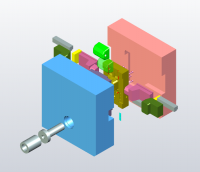

금속을 녹여서 일정한 모양의 제품을 얻기 위해서는 녹은 금속을 채워서 응고시킬 주형이 필요합니다.

다이캐스팅 에서는 금형을 사용하여 주물을 얻는 방식인데 통상 금형주조라고 칭하며 금형주조는 중력금형주조(gravity die casting), 저압주조(low pressure die casting),

와 고압다이캐스팅(high pressure die casting)으로 구분되며 다이캐스팅이라 부르는 것은 이 중 세번째인 고압 다이캐스팅을 말합니다.

다이캐스팅은 금형을 사용해서 용융금속을 금형에 고압력을 가하여 주조하는 방법 입니다.

아연합금 다이캐스팅 공정을 설명드리겠습니다.

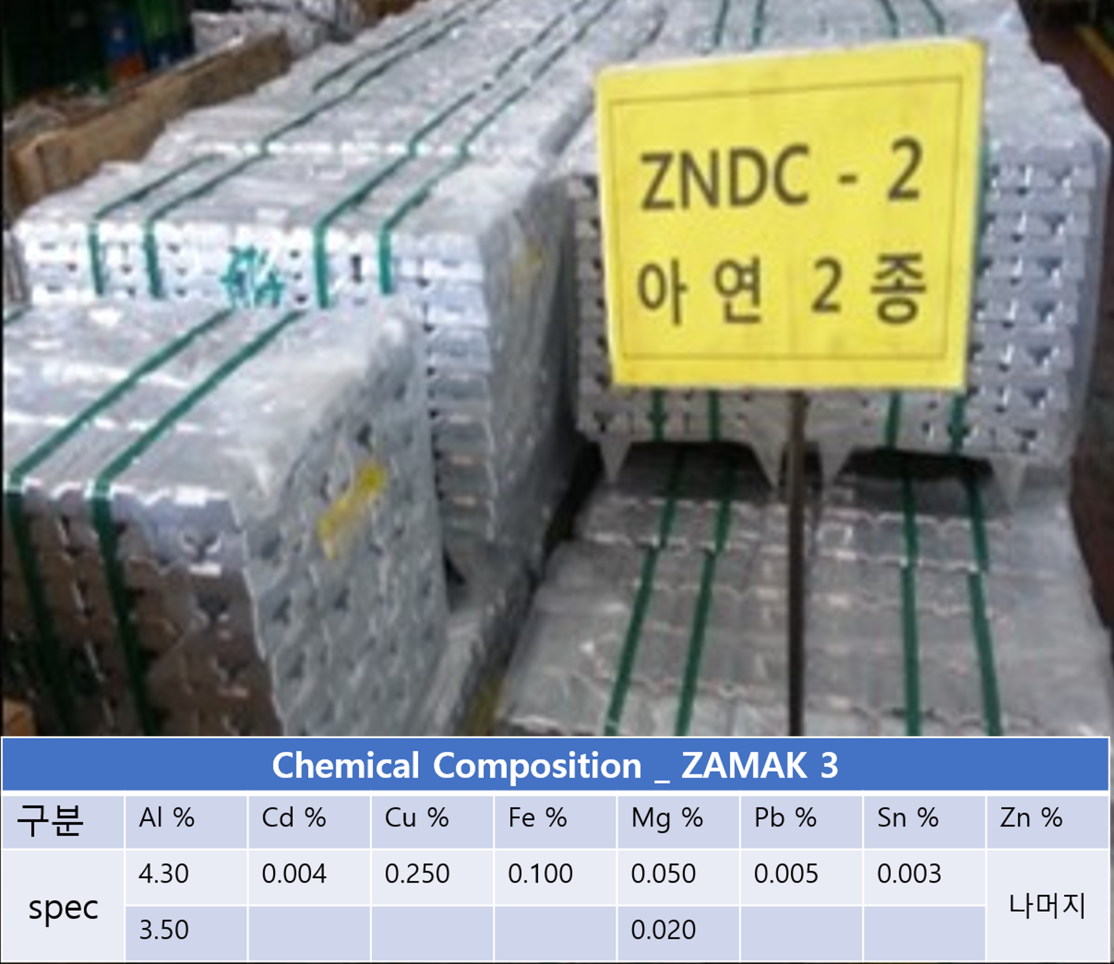

소재는 대표적으로 사용되는 아연합금 ZAMAK 3_Zdc2

아연 합금 다이캐스팅의 합금원소의 영향은 다음과 같습니다.

Al(알루미늄) : Al은 기계적 성질을 향상시키고 유동성을 개선하며 주철도가니 및 금형의 침식 방지와 입자 부식 방지에 유효합니다.

Al이 4.5%이상 되면 연신율 및 충격치가 저하하고 3.5%이하 에서는 기계적 특성 및 주조성이 저하 됩니다.

Cu(동) : ZDC1은 약1%Cu가 포함되나 Al-Cu 화합물의 석출에 의해 주조 후에 수축하고 그 후 팽창하여 치수의 불안정 요인으로 됩니다.

미세하지만 취화온도를 저하시키는 효과가 있으며 ZDC2에서는 Cu는 인장 강도와 경도를 높게 하고 충격 강도를 떨어뜨립니다.

Mg (마그네슘) : Cu와 거의 비슷한 효과를 가지고 있으며 불순물 납 과 주석이 발생시키는 계면부식을 막아주는 역활을 합니다.

마그네슘을 0.05% 정도로 내식성(耐蝕性)을 높입니다.

Zn(아연) : 보통 Mg과 같이 사용하여 아연합금 에서 큰 강도를 갖습니다.

Zn합금의 용해_아연 합금 용해

아연합금의 용해에는 도가니로가 사용됩니다.

아연합금의 용행노도는 420도가 적당하며 용탕의 성분변화와 도가니로의 침식을 방지하기 위하여 450도 이상으로 올리면 주의가 필요합니다. (가능한 올리면 안됩니다)

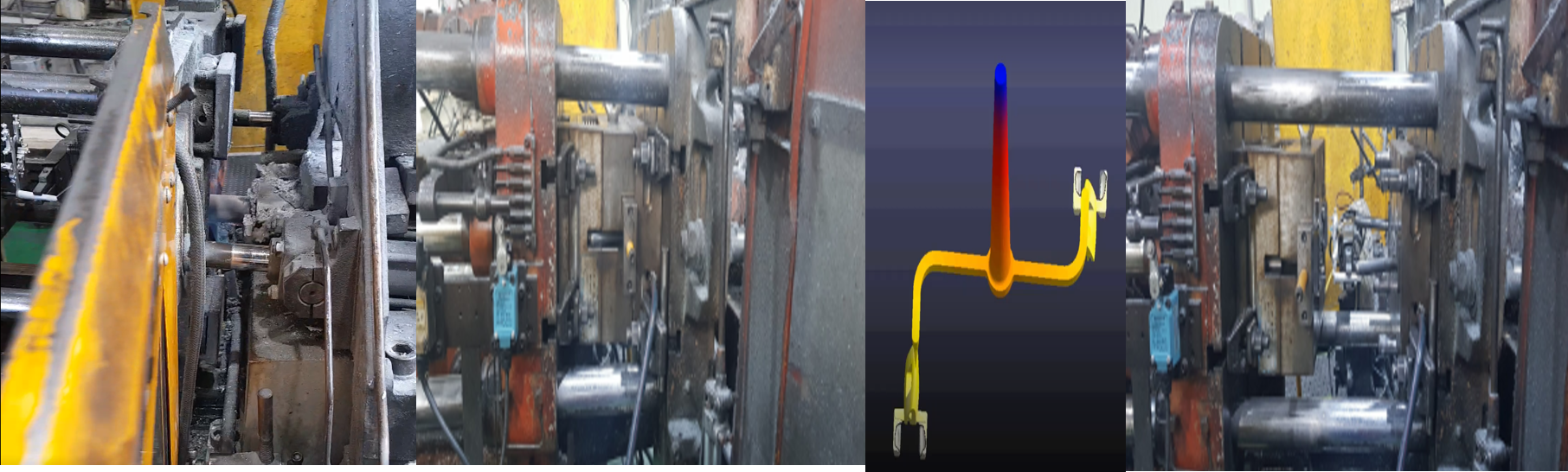

다이캐스팅 주조 작업

다이캐스팅은 냉가압실식과 열가압실식이 있으며 주조작업도 기종에 따라 달라집니다.

냉가압실식은 알루미늄합금, 동합금 등 비교적 융점이 높은 합금의 다이캐스팅에 사용되고 열가압실식은 아연, 마그네슘 등 융점이 낮은 합금의 다이캐스팅에 사용됩니다.

다이캐스팅 주조 작업의 순서는 이형제도포 - 주탕 - 사출 - 응고 냉각 - 형열음 - 압출 - 제품취출의 1 싸이클로 됩니다.

형이 열리면 자동으로 가동반이 정해진 위치까지 이동하고 압출판에 의해서 제품은 금형 밖으로 나오게 됩니다.

자동취출장치로 제품을 취출후 콘베어 로 이동 하여 다이캐스팅 공정이 완료된 제품을 스프루와 러너를 제거 합니다.

이후 공정은 주물핀제거(gate 및 over flow) 및 파팅부의 Burr 제거를 위하여 쇼트블라스트 등의 작업이 진행 됩니다.

위에서 설명드린 공정까지 다이캐스팅 공정이며 이후 후가공 사양에 따라 공정이 진행되어 집니다.